钣金行业中,厂家生产钣金工件大部份是“多品种、小批量”的特点,出现这样的特点,生产工厂将如何从质量、成本、交货期等方面服务客户,让客户满意?这就需要从业钣金行业的技术人员付出努力。首先技术人员必须把钣金生产的流程理清楚,这才是关键所在。

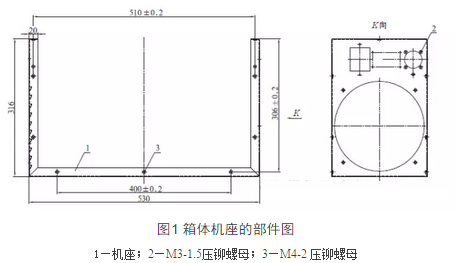

常见钣金件的电源机箱,品种有数十种之多,客户下订单一般都有五六种,每种订单约为20~30套,下面东莞螺盛盾小螺以某电源机箱为例,对其生产的各工艺流程展开分析。箱体机座使用2mm厚的冷轧低碳钢板,需进行4次90°折弯如图1所示,它的加工精度主要是由孔间距510±0.2mm和306±0.2mm这两个尺寸决定的,如果其超出允许偏差,会给装配工作带来很多困难,甚至导致与外壳件的装配错位。因此,达到加工精度的关键是图纸展开时使用的系数和折弯时使用的模具匹配。在箱体机座折弯时采用空洞折弯模式,折弯下模使用V10,经计算得出机座的展开长度L为1188.88mm,考虑到数控机床的加工精度,L值取整为1189mm。

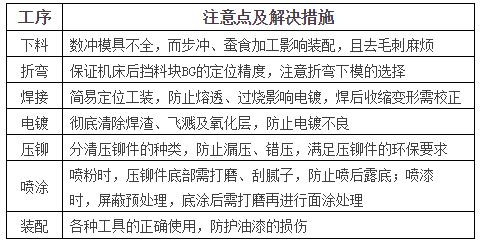

电源箱体的主要工序有下料、折弯、焊接、电镀、压铆、喷涂等工艺,其生产的具体流程如图2所示,来料检验即IQC,检验包括板材、辅料、涂料、外购件、外协件等物品,若合格则进入原材料库;过程检验即IPQC,包含首件检查、巡回抽检及末件检查等;完工检验即FQC,就是按工艺确认工序有无错漏等;出货检验即OQC,对产品外观、包装及数量等进行再确认。在焊接、喷涂、装配及终检环节,均需配置标准作业程序,即SOP,包括各工序的标准操作程序等,以便各项工作都能按体系→流程→标准执行,从而实现精益生产,避免浪费。

图2 电源机箱具体的生产流程

我们需要根据电源机箱的品种下发相应的图纸、工艺明细表及物料清单BOM、工序流程卡,而产品各个部件的加工周期是不同的,这就需要工艺按装配先后顺序编制BOM,把生产周期最长的部件放在最前边,引起各部门的注意,依次类推。根据电源机箱各部件所需时间及流程周期的不同,按装配时间来安排生产,如图3所示。

图3 按工艺树编制BOM表

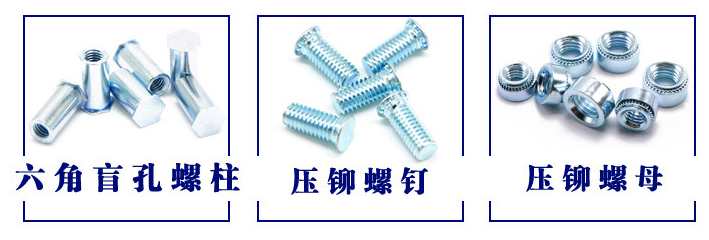

电源机箱各工序的生产要点及解决措施如图4所示。需要指出的是,冲孔后攻丝和翻边攻丝的工艺正逐步被压铆螺母 压铆螺丝 压铆螺母柱等压铆工艺所取代,激光在切割压铆件的底孔时,由于切割起点与终点接合处存在微小的接点,切割尺寸必须加大0.05mm,如压铆螺母S—M4—1及压铆螺母柱SOO—3.5M3—H的底孔均为Φ5.4mm,激光应切割成Φ5.45mm,为保证加工精度,压铆件的底孔通常使用数控冲床或模具加工。